-

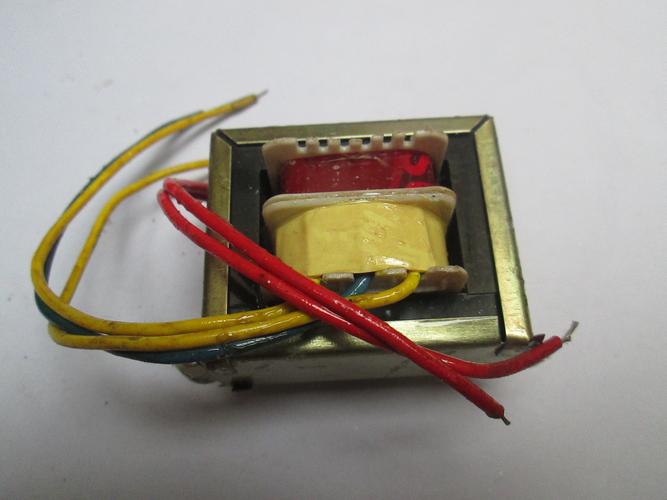

隔离变压器安装方式及注意事项隔离变压器是一种常见的电力设备,用于将电能从一个电路传输到另一个电路,同时实现电气隔离。在安装隔离变压器时,需要注意一些

隔离变压器安装方式及注意事项隔离变压器是一种常见的电力设备,用于将电能从一个电路传输到另一个电路,同时实现电气隔离。在安装隔离变压器时,需要注意一些 -

低频变压器使用指南:安全操作与维护要点低频变压器是一种常见的电力设备,广泛应用于工业生产和电力系统中。由于其特殊的工作原理和高压电流的存在,使用低频变压器需要

低频变压器使用指南:安全操作与维护要点低频变压器是一种常见的电力设备,广泛应用于工业生产和电力系统中。由于其特殊的工作原理和高压电流的存在,使用低频变压器需要 -

照明变压器故障排查与解决方案照明变压器是现代照明系统中不可或缺的重要组成部分。由于长时间使用、环境因素以及设备老化等原因,照明变压器常常会出现各种故

照明变压器故障排查与解决方案照明变压器是现代照明系统中不可或缺的重要组成部分。由于长时间使用、环境因素以及设备老化等原因,照明变压器常常会出现各种故 -

干式变压器型号有哪些?在电力传输和配电系统中,变压器是不可或缺的设备之一。干式变压器作为一种常见的变压器类型,具有许多优点,如可靠性高、维护简

干式变压器型号有哪些?在电力传输和配电系统中,变压器是不可或缺的设备之一。干式变压器作为一种常见的变压器类型,具有许多优点,如可靠性高、维护简

“新能源汽车市场的消费变化正孕育新动能。”

12月16-18日举办的“利元亨•2019高工锂电&电动车年会”上,在由宁德时代冠名的【乘用车三电专场:电动化平台下的三电升级】中,上汽捷能电池系统部主任工程师朱玉龙发表演讲时,如是表示。

事实上,在节能环保理念的普及和一系列优惠政策的推动下,消费者对新能源汽车的热情确实已在逐渐释放,同时对三电技术、整车质量及安全问题也已有了新的期待。这种新期待,高工电动车认为,将倒逼新能源汽车企业加大研发力度,实现关键技术的突破和改进。

朱玉龙整个演讲围绕“长里程车型对动力电池综合性能的要求”主题,具体从“中国消费市场的变化”、“长里程车型的要求”两方面展开,涉及“如何平衡长续航里程与模组设计,新需求下如何进行电芯规划……”等核心技术问题。这些问题的解决,在一定程度上也决定了新能源汽车还需多久能在真正意义上取代传统燃油车。

1、中国消费市场的变化

从今年1月-10月数据看,随着电动汽车市场化发展,电动汽车的续航里程已经在发生变化。其中300-400公里的家用中型纯电动汽车在变少,主要代替的趋势是400公里以上的车。从品类来看,偏向个人消费的SUV的市场份额在扩大,轿车中,B级以上的车型份额也在扩大。

出现这种情形,朱玉龙认为,除了政府补贴的推动作用,与国内消费者倾向于选择头部企业车型,及网约车需要运营效率更高的车型密切相关。

此外,随着特斯拉进入国内市场,消费者对高端车型的需求也已增加:一方面需要把车辆的平台做智能化,另外一方面续航里程和能耗也需进一步优化。朱玉龙认为,这在一定程度上也刺激了高端长续航里程车型的市场机会。

如果将续航里程的变化分解到电池装载量,可发现对应的300公里、400公里、500公里对电池的量有梯度。再进一步分解,朱玉龙发现,不同级别车型对电池也有一个梯度需求,消费者对390公里到400公里是两个不同的概念,490公里到500公里也是不同的。

具体在电芯能量密度方面,朱玉龙指出,2019年整体上电芯能量密度是阶梯往上的。虽然国家对安全问题越来越重视。但从9、10月份的现状来说,企业将能量密度往160Wh/kg做的越来越多,与之相应,整个托盘的工艺,到钣金,到铸铝的工艺,做模组的通用化,这里面对企业来说都是一种挑战。

事实上,随着电动汽车续航里程的增加,消费者对电动汽车的要求也在发生变化,包括由纯城市通勤使用,转向高速远郊使用和城际使用;也包括对旅行和长途过程中的快充的需求将增加。

“当消费者对电动汽车里程需求在300公里以内时,他们不会有任何的想法,只会上班班开,但当里程超过400、500公里时,对载人的数量和使用的需求就已经不同了,包括对充电速度的要求,其中如果里程很长,补电很慢消费者也可以接受,在定位上是将其定为为一辆家用车。”朱玉龙表示,他同时判断,伴随下一轮发展的到来,对企业来说,充电将成为一个考量因素。

2、新变化下的对电池系统能量、能量密度和整车的新需求

2.1 模组设计与数量

新需求下的长续航里程,首先对电动汽车平台的开发提出了新的需求,包括对电池的能量密度和体量密度有很高的要求,还包括在整车空间有限的情况下,如何提供足够的里程。后面这个设计过程往往需要迭代和反复多次,朱玉龙认为是难解决的问题。

而其中模具是电池系统的中间单元,也是作为产品设计的基础。他指出,在核心的能量密度上,大容量的电池系统中,模组的设计成为了一个主要的瓶颈,这包括模组的能量密度的要求,有核心转化率的需求;模组的数量过多对于生产和需求和上量存在挑战,以及电池系统内的电气连接和工艺方面也有困难。

模组设计中又涉及到横向和纵向的布局问题。横向布局,是以车身宽度(电池系统宽度)的距离为考虑,形成一个长的电池块;纵向布局,是以电池的长度为距离参考,设计长的块。

“特斯拉的布置是四个长模组做布置,大部分的传统车企是横向布置。”朱玉龙指出。模组技术路线目前有双排双排大模组、390/590模组、定制长模组和圆柱长模组,目前,他看好双排大模组,认为其可以使用相对更厚的隔热层,电芯散热比较好。

2.2 电芯尺寸/电池充电与安全

电动汽车要实现差异化、长续航,还需要从电芯的需求出发。朱玉龙认为,电芯的规划在原有的VDA PHEV2的尺寸基础上在以下几个方向上都可以调整:变高(电芯高度提升,对整车的影响非常大)、变厚(影响电芯的散热和安全性)、变宽(影响电芯的结构强度)。

“我们下一步的发展方向,电动车主要在原有的等量密度的下面做能耗,能耗很大的因素就是电驱动的能耗,还有通过整车的风阻和布置上降低数值,让车在一定的定量下有更大的里程。”他表示。

此外,随着单车装载电池的能量增大,私人客户和公共服务领域的使用也在出现分化。其中私人用户以慢充为主,从成本和时间角度考虑,偏向于在家和工作地充电;出行远途,则以快充为辅。

据朱玉龙介绍,目前国内的充电接口及整个电压的限制在50-60千瓦,充电时间在35-45分钟;国外接口,中端的品牌在100-120千瓦,高端品牌可做到200千瓦,整个充电时间是向下的。

对于这种差距,他认为在不改变电压的条件下,我们可以尽可能把电芯的工作功率做出一个适合的点,尽可能把电芯温差控制在一个范围,这样可以尽可能利用高功率的充电段。

*后,随着能量密度的提高,单体安全性也需随之调整。这方面需要从电芯、电池包、整车防护、BMS管理等多方位来确保。

而对于大电池的热扩散问题,朱玉龙认为,长里程的电动汽车的要求应在国标之上,考核要求方面可以考虑。具体在设计上,他有四点建议:

1、相邻电芯间隔热设计(阻燃隔热材料),延缓热蔓延,确保电芯之间的蔓延时间;

2、电芯额开阀保护时间,需要在单电芯、模组中保持一致性;

3、模组内设计合理的泄气孔及火焰导向孔,把电芯开阀过程中的喷发发物定向排出;

4、电池壳体(包括上盖、底板以及密封条等附件)应设计足够的强度并采用阻燃阻燃材料。

目前电池系统的管理策略主要分为热事件报警和预警。朱玉龙*后表示,企业同时也可以在预警和报警阶段下工夫,多一个维度确保电动汽车的安全。