-

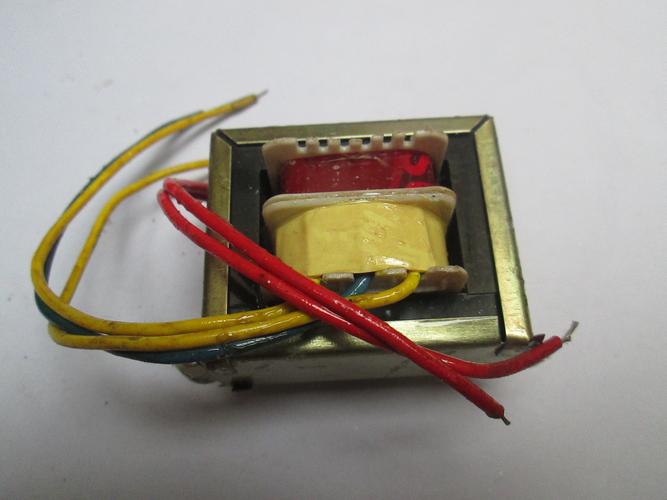

隔离变压器安装方式及注意事项隔离变压器是一种常见的电力设备,用于将电能从一个电路传输到另一个电路,同时实现电气隔离。在安装隔离变压器时,需要注意一些

隔离变压器安装方式及注意事项隔离变压器是一种常见的电力设备,用于将电能从一个电路传输到另一个电路,同时实现电气隔离。在安装隔离变压器时,需要注意一些 -

低频变压器使用指南:安全操作与维护要点低频变压器是一种常见的电力设备,广泛应用于工业生产和电力系统中。由于其特殊的工作原理和高压电流的存在,使用低频变压器需要

低频变压器使用指南:安全操作与维护要点低频变压器是一种常见的电力设备,广泛应用于工业生产和电力系统中。由于其特殊的工作原理和高压电流的存在,使用低频变压器需要 -

照明变压器故障排查与解决方案照明变压器是现代照明系统中不可或缺的重要组成部分。由于长时间使用、环境因素以及设备老化等原因,照明变压器常常会出现各种故

照明变压器故障排查与解决方案照明变压器是现代照明系统中不可或缺的重要组成部分。由于长时间使用、环境因素以及设备老化等原因,照明变压器常常会出现各种故 -

干式变压器型号有哪些?在电力传输和配电系统中,变压器是不可或缺的设备之一。干式变压器作为一种常见的变压器类型,具有许多优点,如可靠性高、维护简

干式变压器型号有哪些?在电力传输和配电系统中,变压器是不可或缺的设备之一。干式变压器作为一种常见的变压器类型,具有许多优点,如可靠性高、维护简

PLC加变频器控制起重机成为一种佳的电气传动方案,并且可以完成许多复杂的工艺要求和动作,大大地减轻工人的操作劳动强度,并可为起重机的故障诊断提供直观的信息,为操作人员和维护人员提供可靠的帮助。CC-LINK现场总线具有数字化的信号传输,全开放性、可操作性、可互换性,可靠性高、可维护性好等特点。其数据容量大,通信速度多级可选择,而且它是一个复合的、开放的、适应性强的网络系统,能够适应于从较高的管理层网络到较低的传感器网络的不同范围。CC-LINK是一个以设备层为主的网络,一般情况下,CC-LINK整个一层网络可由一个主站和64个从站组成,它采用总线方式通过屏蔽双绞线进行连接。网络中的主站由PLC担当,从站可以是远程I模块、特殊功能模块、带有CPU的PLC本地站、人机界面、变频器、伺服系统、机器人以及各种测量仪表、阀门等现场仪表设备。如果需要增强系统的可靠性,还可以采用主站和备用主站冗余备份的系统构成方式。

CC-LINK的底层通信协议遵循RS485,屏蔽双绞线是按一定扭矩相互绞合在一起的2条铜质导线,带有屏蔽层。数据传输率高可达1Mbps,大传输距离可达12m.起重机控制系统概况某飞机制造厂使用的起重机主、副起升机构、大、小车、司机室等机构均采用了变频控制,其控制重点有2点:(1)起升机构要求低速输出额定转矩,且起制动平稳,不允许出现溜钩现象;(2)由于起重机跨度达65m,其大车采用3台电机驱动,由于跨度较大,运行中会出现偏斜,造成严重的啃轨现象,设计中必须有完善的纠偏措施。

针对上述控制重点,采用具有矢量控制、力矩检测功能的三菱变频器,其顺控功能可以确保启动时先建立足够的启动转矩,然后打开机械制动器,停车时制动器先制动,电机后停止工作,这样可以很好地完成起升机构的要求,并且由于先电气制动,后机械制动,延长了制动器的寿命。针对大车的纠偏,采用直接检测2侧的实际运行速度,将之送到PLC进行处理,根据2侧的实际运行情况,分别给出不同的给定值,控制2侧的变频器输出不同的频率,从而保证2侧电机的适时比较和校正,确保了大车电机的同步运行。

系统构成系统中采用三菱公司的Fx2nPLC作为控制中心,每台变频器作为1个从站,通过CC-LINK网络进行通讯,主令控制器的控制点直接输入给PLC,由PLC处理后通过网络进行通讯控制。

这种通讯控制方案需要在PLC上加装1个CC装1个FR-A5NC变频器从站模块,其大的好处是工作可靠,避免了由用户程序来保证通讯,而其数据的具体收发工作均由硬件电路来完成,只要对模块进行了正常的设置后,就可以自动进行通讯,而且其兼容性好,可以兼容SIEMENS、安川、三菱等变频器,多可连接8台。

由于大车检测PG距离主站较远,远达到15m,信号衰减较大,而3台大车变频器在走台上,故设计中采用了远程PLC作为本地PLC的从站,接收主站的指令,由远程PLC根据主站命令和大车运行检测的脉冲进行处理,对3台大车变频器进行同步控制。

起重运输机械6212CC-LINK现场总线配置(1)主站采用三菱小型高性能PLC系列Fx2n-48MR(系统版本V212或以上),其主要特点是通讯功能强,运行速度快(其基本指令执行时间为18Ls,比一般的中型PLC运算速度还快),用在该机中作为主站,可以胜任工作要求。

CC-主站设置开关:站号设置,主站设为;模式选择在线;根据本机的传输距离,选择传输速度为215设置操作环境;设置各个站信息,通过程序设置在主站模块缓存中。

(2)从站采用三菱A54变频器加FR-A5NC变频器从站模块,每个变频器占用一个设备站,其接收主站信息,对信息予以执行,并回送主站要求的信息。

变频器设置:选择PC连接操作方式:参数97设置为或连接启动方式:参数34设置为1或2;à操作方式中的功能设置;警报发生时的操作;操作和速度命令写入。

(3)工作过程1对CC-LINK从站进行参数设定,在通讯前,检查设定的参数信息。

执行调试程序,初始化CC-LINK系统,将各个从站储存在模块的缓存#2#25中。测试各个从站的状态,根据故障指示情况予以处理。对每个从站进行通讯操作,观察动作情况,对动作情况作好记录。进行通讯操作,同时对多个机构进行操作,作好记录。实际操作。

CC-LINK主站和从站之间的数据交换是靠Fx2n-16CCL-M的缓存区进行的,每个站的接收和发送缓存地址均由特定的地址指定,PLC主站通过FRM和T指令与主站模块进行交换信息,由CC-LINK主站模块与从站模块自动交换信息。

通过网络,主站可以读取从站的运行和频率以及工作、参数各种状态,全面掌握各个从站的实际情况;根据主令控制器的操作,PLC对相关从站发出控制信号和频率信号。

该系统中的大车3台电机同步运行,在设计编程时,采用的PLC高速计数以及脉冲密度检测2种比较,用软件进行比较和同步控制。调试时,首先让同步控制回路不投入,观察大车的偏斜情况,发现当负载处于一端时(即恶劣的工况),由于电动机的机械特性以及中间摩擦传动的原因,偏斜较为严重,瞬时的速度差达到1(脉冲密度检测值),出现了明显的啃轨现象;然后将纠偏系统投入,观察发现无论负载在任何一端,没有出现啃轨,基本上消除了偏斜现象。证明系统设计是正确的、合理的。

经过1年多的实际运行,各种指标均达到了预期的目标,将现场网络技术应用到起重机上,给现场安装、调试和维护工作带来了很大的方便,大大地减少了故障率,提高了运行的可靠性。