-

隔离变压器安装方式及注意事项隔离变压器是一种常见的电力设备,用于将电能从一个电路传输到另一个电路,同时实现电气隔离。在安装隔离变压器时,需要注意一些

隔离变压器安装方式及注意事项隔离变压器是一种常见的电力设备,用于将电能从一个电路传输到另一个电路,同时实现电气隔离。在安装隔离变压器时,需要注意一些 -

低频变压器使用指南:安全操作与维护要点低频变压器是一种常见的电力设备,广泛应用于工业生产和电力系统中。由于其特殊的工作原理和高压电流的存在,使用低频变压器需要

低频变压器使用指南:安全操作与维护要点低频变压器是一种常见的电力设备,广泛应用于工业生产和电力系统中。由于其特殊的工作原理和高压电流的存在,使用低频变压器需要 -

照明变压器故障排查与解决方案照明变压器是现代照明系统中不可或缺的重要组成部分。由于长时间使用、环境因素以及设备老化等原因,照明变压器常常会出现各种故

照明变压器故障排查与解决方案照明变压器是现代照明系统中不可或缺的重要组成部分。由于长时间使用、环境因素以及设备老化等原因,照明变压器常常会出现各种故 -

干式变压器型号有哪些?在电力传输和配电系统中,变压器是不可或缺的设备之一。干式变压器作为一种常见的变压器类型,具有许多优点,如可靠性高、维护简

干式变压器型号有哪些?在电力传输和配电系统中,变压器是不可或缺的设备之一。干式变压器作为一种常见的变压器类型,具有许多优点,如可靠性高、维护简

80年代末, R型变压器由日本北村机电株式会社首先研究和开发成功。它是替代传统的E、C型变压器的理想产品,广泛应用在复印机、计算机等高档电子产品和医疗仪器设备中,大大提高了以上各类产品的性能。R型变压器风靡了整个变压器行业,它的诞生使电子设备的品质大为提高。

1990年国内某企业从日本引进该项技术的设备和生产技术进行生产。此后还有企业陆续引进。为了进行国产化,某厂自己研制核心设备分条机和绕卷机,并使加工出来的产品外形和尺寸精度都非常理想,但是铁芯的电磁性能参数分散、空载电流和空载铁损大,Ⅰ级品只有三成左右,合格率不到80,严重制约着生产和影响了经济效益。

1铁芯材质、工艺及对电磁性能的影响

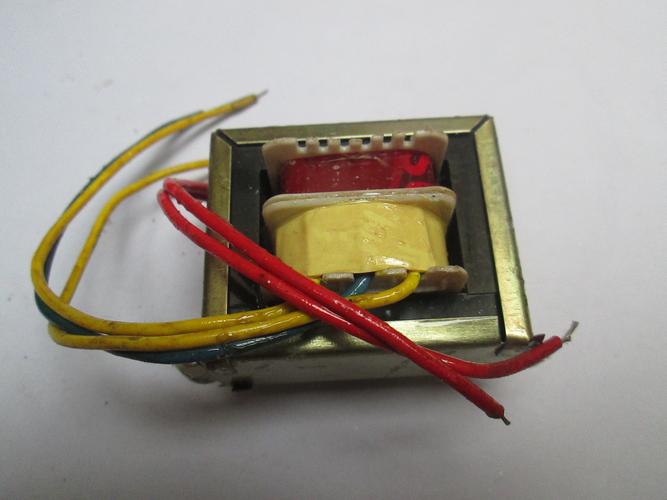

R型变压器铁芯,选用牌号为DQ133G-30的电工用冷轧取向硅钢带。铁芯生产工艺流程为:分条→绕卷→电阻点焊→热处理→测试分等级→浸漆、烘烤→绕初、次级线圈并终制成R型变压器产品。铁芯是由单独一根,分条成连续变宽的优质硅钢带一次卷绕而成,在始端和终端采用电阻点焊固定,制成的铁芯所示。分条和绕卷成形应保证成形铁芯形位精度和尺寸精度。同时应限制毛刺(边)的高度,否则会引起片间短路从而增大涡流损耗。分条和绕卷是通过剪切和压力加工进行的,不可避免地产生塑性变形和应力,导致组织变化和晶格的畸变,使硅钢片已形成的择优取向结构破坏,损害电磁性能。

热处理的目的是消除应力,使剪口塑变部位“再结晶”,并大限度地恢复择优取向结构和电磁性能。常用的工艺有真空退火和保护气氛退火。该厂采用保护气氛退火(低真空充氮退火) ,在带马弗的RJJ-90- 9井式电阻炉(配置了用于换气的一级机械真空泵)中进行。为了保证铁芯的形状和位置精度,退火铁芯连同模芯(铸铁制成)一起装入炉内。模芯与条料接触面之间绕卷了二层纸垫,以方便热处理后拆除模芯。每次装炉量1000 kg左右。

( 1)抽真空到- 0. 1MPa,充氮气至+ 0. 06~+ 0. 07MPa( 2)加热过程中,若压力超过+ 0. 2M Pa时,适时放气( 3)降温阶段,炉压大于+ 0.04M Pa,不另加氮气引起铁芯电磁性能参数分散,Ⅰ级品少、合格率低的原因很多。钢带原材料质量、成形铁芯的形状位置精度和尺寸精度、热处理质量等都是制约因素。对原材料钢带,金相分析显示,其组织为粗大的单相铁素体;电子探针分析表明原材料无明显含碳的迹象;在原材料和成品铁芯中分别取样作法向反极图试验,表明成品与原材料择优取向程度相近,说明钢带原材料质量合格。外观检查分条毛剌不明显,并且在绕卷过程中得到修整,成形铁芯形位精度和尺寸精度合格。至此可以初步判断产生废品的主要原因不在于原材料和铁芯成形过程,很可能出在后道的热处理(即氮气保护气氛退火)工序上。

2铁芯异常组织的产生原因分析

对热处理后的铁芯观察发现,部分铁芯局部表面有一层蓝色的氧化膜。选择废品拆片时发现部分钢片脆性极大,用手一弯就断。

从废品中取样,将在料筐中心、边缘等不同位置选取的样品作好标记,制备成金相试样,对铁芯相同部位(即剪口处)进行晶粒大小比较。发现普遍的情况是位于料筐中心的比边缘的再结晶晶粒细小。显然炉内边缘温度偏高而中心温度偏低。塑变再结晶晶粒度与退火的温度和时间有关,尤其对温度敏感。“真空退火炉”炉内工件温度的均匀性依赖辐射和对流传热。因RJJ-90-9炉子的料筐直径尺寸( 600)大,在升温过程中,中央和边缘工件温差大,层数越多屏蔽辐射的效果越强烈,中央工件到温的滞后时间越长。按估计在1. 3~13Pa真空度条件下,这个滞后时间要超过3 h.按实际工艺条件,在1. 3×10 3~1. 3×10 4 Pa真空度范围内,对流传热仍然起到一定的作用,因此实际的滞后时间介于真空条件下和空气炉二者之间,即滞后1~3 h。在冷却过程中,炉内压力较高甚至是正压,加速了对流传热,但降温阶段中央工件“滞后到温”仍然未能完全补偿升温阶段的滞后到温时间。综合结果是中央工件的实际加热保温时间短,实际的有效退火时间不足,所以再结晶晶粒细小,电磁性能普遍较差。

炉内温度的不均匀必然伴随气氛的不均匀。如果炉内气氛不良,就会引起氧化或渗碳。

可以看到铁素体与渗碳体片层相间的珠光体组织。采用电子探针对珠光体和基体定量分析,结果所示。可见珠光体组织的含碳量为0. 61 ;基体的碳含量也高出原材料碳含量( C≤0. 003)一个数量级。

在钢厂供货状态下的硅钢片中,没有发现上述情况。

上述结果显示,在退火过程中,确实出现了局部的渗碳现象。究其原因应与以下工装条件有关。绕卷R型铁芯所用的模芯材料为铸铁,铸铁中的石墨是供C源;而模芯与条料间的垫纸在发生不完全燃烧时也会引致相邻近钢带的渗碳。至于氧化膜,是在退火工艺初期形成的。从工艺可知,退火炉内真空度甚低(仅为5×10 3~1. 3×10 4 Pa) ,虽然充氮保护,但炉内的氧势足以使钢料在升温过程中(主要是在< 570℃阶段)发生氧化,生成以Fe 3 O 4为主的氧化膜。但在金相分析和外观检查中发现,并非所有的铁芯都出现第二相和产生氧化膜,这是炉内温度和气氛不均匀的反映。组织不一致是导致产品电磁性能参数分散的原因,特别是那些出现第二相的铁芯,电磁性能剧烈变坏。

3防止产生异常组织的措施

原退火炉里、外温差大,造成中心位置部分铁芯有效退火时间不足,同时不能保证炉内各工件所处的气氛均匀一致,工装所用的纸垫、铸铁模芯中的石墨成为C源,引起局部渗碳。通过改造设备,增加炉用风扇强迫炉内气体循环,保证气氛和温度的均匀性;采用电工纯铁替代铸铁制造模芯,同时模芯设计成机械(如拧螺丝)膨胀式,取消纸垫,消灭C源。

热处理工序,不但要保证炉内各零件所处的温度和气氛均匀一致,而且要防止有害元素的侵入;退火的工艺参数要利于磁畴取向再结晶。这样才能大限度地使产品电磁性能恢复到原材料供应时的水平。

我们按照炉内正压采用风扇强迫循环来保证炉内各处温度和气氛均匀的思路,对RJJ-90-9进行改造,选用炉用密封电机,加装风扇。调整热处理工艺:升温的同时抽真空,在350℃恒温2 h,之后充氮气并结束抽真空; 800℃到温再进行一次换气,其余参数按图2退火工艺执行。换气就是将炉内的气体抽出并充入氮气。随温度的升高和工件表面吸咐的气体的逸出使炉压上升,当炉压上升到一定值时放气并抽真空至极限真空度时再充入氮气即完成一次换气。其目的是使炉内氧气更加稀薄,使工件处在“纯”氮气介质下进行退火。由800℃起始到温度降至400℃的全过程,充氮气保证炉内处于正压下。这样有利于对流传热,保证炉内温度均匀。照此作工艺试验结果,产品外观光亮,合格率达98以上,Ⅰ级品率也有较大的提高。选取其中的不合格产品取样金相观察未发现异常组织。事实进一步说明热处理炉温不均匀和炉内气氛不一致,导致产品质量不稳定、电磁性能参数分散;炉内气氛不良(含氧气和碳源)而引起工件的氧化和渗碳,剧烈地引起铁芯电磁性能变坏,空载电流和空载铁损急剧增大。

4结论

( 1)铁芯在退火过程中,由于设备工装和退火工艺不合理,致使材料表面生成Fe 3 O 4氧化膜,部分硅钢带基体中析出网状Fe 3 C等异常组织;再结晶晶粒大小不均匀,这是造成R型变压器铁芯电磁性能低下、废品率高的主要原因。

( 2)采用电工纯铁替代铸铁制造模芯,同时将模芯设计成机械膨胀式,取消纸垫,消灭C源;工艺上采取换气等方法,稀释空气中的氧气,可有效防止异常组织的产生。

( 3)对设备稍作改造后,只要工装和工艺合理,低真空充氮(保护气氛)退火便能适合R型变压器铁芯的技术要求。